Koji će se poseban materijal koristiti u dijelovima obrađenim CNC strojno za naftu i plin?

CNC obrađeni dijelovi koji se koriste u naftnoj i plinskoj industriji zahtijevaju posebne materijale koji mogu izdržati visoki tlak, visoku temperaturu i korozivna okruženja. Evo nekih od posebnih materijala koji se obično koriste u CNC obrađenim dijelovima za naftnu i plinsku industriju, zajedno s njihovim kodovima materijala:

Prilikom odabira materijala za dijelove obrađene CNC strojno za naftnu i plinsku industriju, važno je uzeti u obzir specifične zahtjeve primjene, kao što su tlak, temperatura i otpornost na koroziju. Materijal se mora pažljivo odabrati kako bi se osiguralo da dio može izdržati očekivana opterećenja i uvjete okoline te pružiti pouzdane performanse tijekom predviđenog vijeka trajanja.

| Normalni materijal za ulje | Šifra materijala ulja |

| Nikalna legura | STAROST 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Nehrđajući čelik | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Nemagnetski nehrđajući čelik | 15-15LC, P530, legura podataka 2 |

| Legirani čelik | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Bakrena legura | AMPC 45, ČVRSTI METAL, MESING C36000, MESING C26000, BeCu C17200, C17300 |

| Titanijeva legura | CP TITAN GR.4,Ti-6AI-4V, |

| Legure na bazi kobalta | STELLITE 6, MP35N |

Koji će se poseban materijal koristiti u dijelovima obrađenim CNC strojno za naftu i plin?

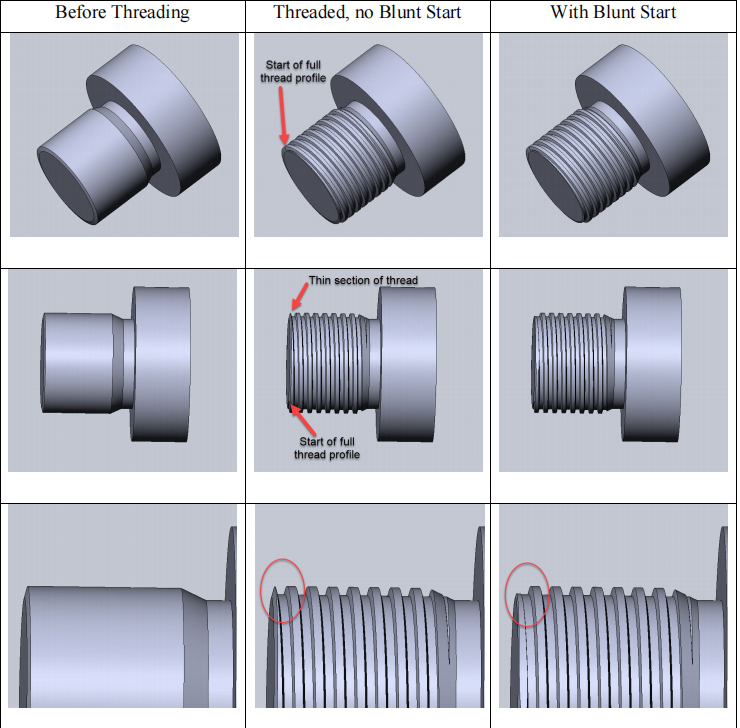

Posebni navoji koji se koriste u dijelovima obrađenim CNC strojno u naftnoj i plinskoj industriji moraju biti dizajnirani kako bi zadovoljili specifične zahtjeve primjene, kao što su visoki tlak, visoka temperatura i teški uvjeti okoline. Najčešće korišteni navoji u naftnoj i plinskoj industriji uključuju:

Regeneriraj odgovor

Prilikom odabira navoja za dijelove obrađene CNC strojno za naftnu i plinsku industriju, važno je uzeti u obzir specifične zahtjeve primjene i odabrati navoj koji može izdržati očekivana opterećenja i uvjete okoline. Također je važno osigurati da je navoj proizveden prema odgovarajućim standardima i specifikacijama kako bi se osigurala kompatibilnost s drugim komponentama u sustavu.

Evo neke posebne teme za referencu:

| Vrsta uljnog navoja | Specijalna površinska obrada uljem |

| Tema UNRC-a | Vakuumsko zavarivanje elektronskim snopom |

| UNRF tema | Nikl-volfram-karbid nanesen plamenskim prskanjem (HOVF) |

| TC nit | Bakrenje |

| API nit | HVAF (Visokobrzinsko zračno gorivo) |

| Spiralni navoj | HVOF (visokobrzinski oksi-gorivo) |

| Kvadratni navoj |

|

| Potporni navoj |

|

| Specijalni potporni navoj |

|

| OTIS SLB navoj |

|

| NPT navoj |

|

| Rp(PS)nit |

|

| RC(PT)nit |

Koja vrsta posebne površinske obrade će se koristiti kod dijelova obrađenih CNC strojno za naftu i plin?

Površinska obrada CNC obrađenih dijelova važan je aspekt osiguranja njihove funkcionalnosti, trajnosti i dugovječnosti u teškim uvjetima naftne i plinske industrije. Postoji nekoliko vrsta površinskih obrada koje se obično koriste u ovoj industriji, uključujući:

Važno je odabrati odgovarajuću površinsku obradu na temelju specifične primjene i uvjeta rada CNC obrađenih dijelova u naftnoj i plinskoj industriji. To će osigurati da dijelovi mogu izdržati teške uvjete i učinkovito i efikasno obavljati svoju namjenu.

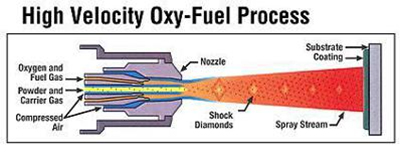

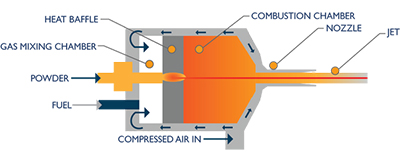

HVAF (brzinsko zračno gorivo) i HVOF (brzinsko kisikovo gorivo)

HVAF (brzinsko zračno gorivo) i HVOF (brzinsko kisikovo gorivo) dvije su napredne tehnologije površinskog premaza koje se često koriste u naftnoj i plinskoj industriji. Ove tehnike uključuju zagrijavanje praškastog materijala i njegovo ubrzavanje do velikih brzina prije nanošenja na površinu obrađenog dijela. Velika brzina čestica praha dovodi do gustog i čvrsto prianjajućeg premaza koji nudi vrhunsku otpornost na habanje, eroziju i koroziju.

HVOF

HVAF

HVAF i HVOF premazi mogu se koristiti za poboljšanje performansi i vijeka trajanja CNC obrađenih dijelova u naftnoj i plinskoj industriji. Neke od prednosti HVAF i HVOF premaza uključuju:

1.Otpornost na koroziju: HVAF i HVOF premazi mogu pružiti izvrsnu otpornost na koroziju strojno obrađenih dijelova koji se koriste u teškim uvjetima naftne i plinske industrije. Ovi premazi mogu zaštititi površinu dijelova od izloženosti korozivnim kemikalijama, visokim temperaturama i visokim tlakovima.

2.Otpornost na habanje: HVAF i HVOF premazi mogu pružiti vrhunsku otpornost na habanje strojno obrađenih dijelova koji se koriste u naftnoj i plinskoj industriji. Ovi premazi mogu zaštititi površinu dijelova od habanja uzrokovanog abrazijom, udarom i erozijom.

3.Poboljšana podmazivanje: HVAF i HVOF premazi mogu poboljšati podmazivanje obrađenih dijelova koji se koriste u naftnoj i plinskoj industriji. Ovi premazi mogu smanjiti trenje između pokretnih dijelova, što može dovesti do poboljšane učinkovitosti i smanjenog trošenja.

4.Toplinska otpornost: HVAF i HVOF premazi mogu pružiti izvrsnu toplinsku otpornost strojno obrađenim dijelovima koji se koriste u naftnoj i plinskoj industriji. Ovi premazi mogu zaštititi dijelove od toplinskog udara i toplinskih ciklusa, što može dovesti do pucanja i kvara.

5.Ukratko, HVAF i HVOF premazi su napredne tehnologije površinskog premazivanja koje mogu pružiti vrhunsku zaštitu CNC obrađenim dijelovima koji se koriste u naftnoj i plinskoj industriji. Ovi premazi mogu poboljšati performanse, trajnost i vijek trajanja dijelova, što dovodi do poboljšane učinkovitosti i smanjenih troškova održavanja.